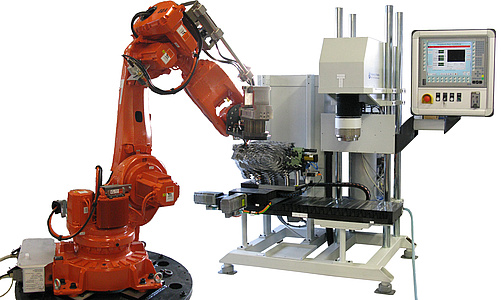

Nossen, 28. Oktober 2009 – die Hegewald & Peschke GmbH automatisiert die Qualitätssicherung. Hierfür hat das Unternehmen eine Roboter-basierte Härteprüfanlage entwickelt, mit deren Hilfe sich die Härte von Bauteilen und Fertigerzeugnissen vollautomatisch prüfen lässt. Eine Prüfanlage dieser Art wurde jetzt bei einem Baden-Württembergischen Automobilzulieferer erfolgreich installiert, um dort die Härte von Motorblöcken vollautomatisch schnell und zuverlässig zu bestimmen.Das neue vollautomatische Härteprüfzentrum der Hegewald & Peschke GmbH verleiht der industriellen Qualitätssicherung neue Impulse, denn es bietet hohe Prüfgeschwindigkeiten bei einer bedienerunabhängigen Auswertung sowie einer automatischen Registrierung der Prüfergebnisse. Bei Bedarf lassen sich so gesamte Produktserien lückenlos prüfen, ohne dass eine Person die Ergebnisse einzeln bzw. manuell auswerten muss.

Kundenspezifische Härteprüfung

Die Härteprüfanlage ist modular (Baukastensystem) aufgebaut und lässt sich je nach Bedarf durch Probenbearbeitungsmodule oder zusätzliche Prüfsysteme (z.B. zur geometrischen Vermessung und zur Bestimmung der Rauhigkeit) ergänzen. Hierdurch erschließen sich vielfältige Anwendungsfelder im Bereich der Qualitätssicherung. So lassen sich neben Motorblöcken bspw. auch Stahl- bzw. Aluminiumfelgen, Gehäuseteile und vieles mehr prüfen. Dabei ist es jederzeit möglich, das System an die speziellen Anforderungen jedes einzelnen Kunden anzupassen.Eine Anlage zur Prüfung der Brinellhärte an Motorblöcken besteht z.B. aus folgenden Komponenten:

- Ein Brinell-Härteprüfer mit einem integrierten, vollautomatischen optischen System zur Vermessung der Brinell-Eindrücke. (Der Härteprüfer bringt eine Last von bis zu 3000 kp stufenlos und servomotorisch auf. Bei anderen Produkten bzw. Materialien könnte dieses System z.B. durch ein Vickers- oder Rockwell Härteprüfer ersetzt werden.)

- Ein ABB-Roboter, der Prüflinge mit einem Gewicht von bis zu 120 kg punktgenau bewegt.

- Eine Probenvorbereitungsstation, mit der die Produktoberfläche für den Prüfvorgang vorbereitet wird. (In diesem Fall eine Fräs-/ Schleifmaschine)

- Ein Identifikationsstation zur Erfassung von Bauteilkennzeichnungen über ein Kamerasystem.

- Eine Signierstation zur Kennzeichnung der Bauteile. (Alternativ könnte hier z.B. eine Rauhigkeitsmessung eingefügt werden)

- Eine Zuführ- und Magaziniereinrichtung (Deren Art wird durch das Bauteil und den erforderlichen Probendurchsatz bestimmt).

Beispielablauf im automatischen Härteprüfzentrum

Die zu prüfenden Bauteile werden mit Hilfe eines Linearbandes in das Härteprüfzentrum transportiert, wo sie zuerst von einer Identifikationsstation erfasst werden. Diese scannt die Seriennummer jedes einzelnen Bauteils, das unmittelbar danach von dem Roboter aufgenommen und im Härteprüfer positioniert wird. Hier findet nun eine vollautomatische Brinell-Härteprüfung statt. Der Motorblock kann über einen motorisch betriebenen X-Y-Kreuztisch automatisch in vorher definierte Prüfpositionen verfahren werden. Unmittelbar danach finden eine Gut-Schlecht-Trennung sowie eine Kennzeichnung der Bauteile entsprechend ihrer Güte in der Identifikationsstation statt. Das Handling wird dabei komplett vom zentral positionierten Roboter übernommen. Im Anschluss daran nimmt der Roboter den Motorblock wieder auf, um es auf ein zweites Linearband abzulegen, welches ihn dann zur weiteren Bearbeitung oder zur Verpackung befördert.

Leistungen und Einsatzgebiete des vollautomatischen Härteprüfzentrums

Mit Hilfe des automatischen Härteprüfzentrums aus dem Hause Hegewald & Peschke GmbH lässt sich eine lückenlose Qualitätssicherung an Bauteilen, Fertigerzeugnissen oder Halbzeugen mit hoher Präzision durchführen. Hierbei übernimmt der Roboter die zentralen Handling-Aufgaben zwischen den einzelnen Prüfstationen, die zuvor nur mit hohem Zeit- und Mannaufwand realisiert werden konnten. Zudem werden mögliche Fehler, die sich im Rahmen der manuellen Prüfung ergeben, eliminiert. Je nach Bedarf arbeitet das automatische Härteprüfzentrum der Hegewald & Peschke GmbH mit Hilfe der Vickers-Methode, des Rockwell- oder des Brinell-Verfahrens. Hierdurch können die verschiedensten Materialien je nach Anforderung zuverlässig auf ihre Härte geprüft werden. Auf Grund des realisierten Baukastensystems lässt sich das Modul ‚Härteprüfer‘ bei Bedarf auch durch eine Universalprüfmaschine ersetzen oder ergänzen. In diesem Fall können vollautomatische Zug-Druck-und Biegeversuche realisiert werden.

Das Brinell-Verfahren

Das Brinell-Verfahren wurde von dem schwedischen Ingenieur Johann August Brinell im Jahre 1900 entwickelt. Seitdem wird das mittlerweile standardisierte und automatisierte Verfahren eingesetzt, um die Härte von Werkstoffen zuverlässig zu bestimmen. Das Brinell-Verfahren besteht im Wesentlichen darin, dass eine kleine Hartmetallkugel für eine bestimmte vorgegebene Zeit mit einer materialabhängigen Prüfgesamtkraft auf die zu testende Oberfläche gedrückt wird. Der dabei entstehende Abdruck in Form einer Kugelkalotte wird vermessen und in das Verhältnis zur aufgebrachten Prüfgesamtkraft gesetzt. Daraus lässt sich schließlich die Brinellhärte (HBW) berechnen.

Hinzu kommt ein entscheidender Vorteil: Die Brinellhärte lässt sich direkt leicht in Zugfestigkeiten umrechnen. Dadurch entfällt das Anfertigen von Proben und eine mögliche Zerstörung des Werkstückes wird vermieden.Die Vickers-MethodeDie Vickers-Methode ist dem Brinell-Verfahren ähnlich, jedoch wird hier anstelle der Hartmetallkugel ein Diamanteindringkörper in Form einer Pyramide verwendet. Der während der Prüfung entstehende Eindruck wird vermessen und anhand der aufgebrachten Prüfgesamtkraft in eine Vickers-Härtezahl (HV) umgerechnet. In verschiedenen Fällen wird hierbei auch die Einwirkungsdauer in die Berechnung einbezogen.

Ebenso wie das Brinell-Verfahren arbeitet die Vickers-Methode ohne spezielle Proben und verzichtet auf eine mögliche Zerstörung des Werkstückes. Beide Methoden unterscheiden sich jedoch in Bezug auf die zu prüfenden Materialien: Während die Brinell-Methode insbesondere bei weichen bis mittelharten Metallen zum Einsatz kommt, verwendet man das Vickers-Verfahren v.a. bei sehr harten Materialien.

Über die Hegewald & Peschke Meß- und Prüftechnik GmbH

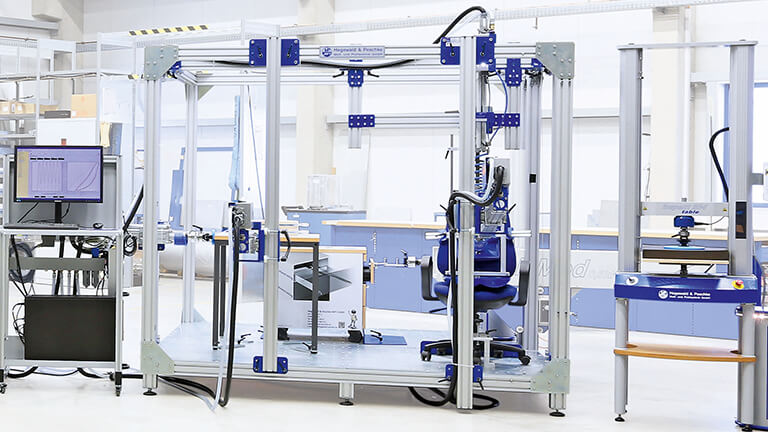

Der Mess- und Prüftechnik-Spezialist mit Sitz in Nossen bei Dresden entwickelt, produziert und vertreibt seit 1990 hochwertige Maschinen, Komponenten und Softwarelösungen zur Werkstoff-, Bauteil- und Komponentenprüfung. Hierzu gehören z. B. Universalprüfmaschinen, Härteprüfgeräte, Bauteil- und Möbelprüfstände sowie verschiedene Längenmessvorrichtungen für Industrie und Forschung. Die 50 Mitarbeiter des Unternehmens mit Vertriebsbüros in ganz Deutschland bieten zudem verschiedene Services rund um das Thema Prüfen und Messen sowie die Nachrüstung von Universalprüfmaschinen. In den Bereichen Konstruktion und Softwareentwicklung pflegt Hegewald & Peschke enge Kooperationen mit Hochschulen und Fraunhofer-Instituten, wodurch das hohe Niveau der Produkte sowie deren technische Aktualität sichergestellt werden. Hegewald & Peschke wurde nach ISO 9001 zertifiziert und betreibt ein eigenes DKD-Kalibrierlabor. Weitere Informationen über die Hegewald & Peschke GmbH finden Sie im Internet unter www.hegewald-peschke.de.

Kontakte

Kunden:

Hegewald & Peschke Meß- und Prüftechnik GmbH

Dipl.-Ing. Volkmar Hegewald

Geschäftsführer

Am Gründchen 1

01683 Nossen/Sa.

Tel.: 035242 / 445 10

Fax: 035242 / 445 11

E-Mail: info@hegewald-peschke.de

Web: www.hegewald-peschke.de

Presse:

Daylight Public Relations International

Stefan Lange

Geschäftsführer

Königstr. 2

01097 Dresden

Tel.: +49 (0)351 / 563 413 -00

Fax: +49 (0)351 / 563 413 -09

E-Mail: stefan.lange@daylight-pr.com