Additive Fertigungsverfahren, auch bekannt unter dem Namen 3D-Druck, Additive Manufacturing oder generative Fertigung, bieten einen beeindruckenden Gestaltungsfreiraum. Hierbei werden auf Basis dreidimensionaler Daten viele Lagen feinen Materials übereinandergeschichtet.

Anfangs in erster Linie im Bereich von Kunststoffen im Einsatz, gewinnt die additive Fertigung zunehmend im Metallbereich an Bedeutung. Insbesondere bei geringen Stückzahlen kann dieses Fertigungsverfahren kosteneffizient eingesetzt werden, da beispielsweise anders als bei Gussteilen keine Werkzeugkosten anfallen. Aufwändige Verfahren wie spanende Fertigung, z.B. Fräsen entfallen weitestgehend. Das ist etwa beim Bau von Prototypen von großem Interesse, auch bekannt unter dem Begriff „Rapid Prototyping“. Hierbei dauert die Erstellung eines Prototyps oftmals nur wenige Stunden. Das kann bei immer knapper bemessenen Projektdurchlaufzeiten ein entscheidender Wettbewerbsvorteil sein. Umso wichtiger ist allerdings durch entsprechende Materialprüfung die Qualität der gefertigten Teile sicherzustellen.

Mikro Laser Sintern - Sonderform der additiven Fertigung

Die Firma 3D MicroPrint GmbH fertigt kleine, qualitativ hochwertige Metallbauteile und führt Tests zur Untersuchung der mechanischen Kennwerte, wie Zugfestigkeit, Streckgrenze und Bruchdehnung durch. Die 3D MicroPrint GmbH hat sich auf die Herstellung von Mikrobauteilen spezialisiert und wendet dabei das Verfahren des so genannten Mikro Laser Sinterns an. Interessant ist dieses Herstellverfahren grundsätzlich für alle Branchen, insbesondere aber für die Medizintechnik, die Luft- und Raumfahrt, die Halbleiterindustrie, Sensorik, Filtrations- und Strömungstechnik. Dabei handelt es sich z.B. im Gegensatz zum traditionellen Gießen um eine relativ neue Fertigungstechnologie, die seit 10 Jahren im industriellen Umfeld zur Anwendung kommt. Ziel ist es diese Technologie neben vorhandenen Gusstechnologien im Serien- und Massenmarkt zu etablieren.

Das am Computer in 3D konstruierte Modell wird nach dem Pulverbettverfahren hergestellt (siehe Abbildung 1: Funktionsweise des Mikro Laser Sinterns). Hierbei wird das Pulver-Material eines Werkstücks Schicht für Schicht aufgetragen und verfestigt. Beim Mikro Laser Sintern wird das Material per Laser strukturiert aufgeschmolzen und somit schichtweise miteinander verbunden. Diese Verfahrensweise benötigt keine zusätzlichen Werkzeuge und erfolgt mittels digitalen Datenaustauschs.

Das Hauptmerkmal des Mikro Laser Sinterns besteht darin u.a. Wandstärken von weniger als 100 µm zu erstellen mit einer Materialdichte von über 99 % bei gleichzeitiger Maßhaltigkeit und vollumfänglichen Materialeigenschaften. Durch eine unternehmensinterne Pulverspezifikation und der entsprechenden Mikro Laser Sinter Technologie können diese Marktanforderungen erfüllt und teilweise sogar übertroffen werden. Durch diese hohen Auflösungen der Bauteilgeometrien und

-eigenschaften können im Vergleich zum MIM-Prozess (Metal Injection Moulding – Metallpulverspritzgießen) gleiche bzw. teilweise höhere Qualitätsstandards erreicht werden.

Besonders im Hinblick auf Oberflächenrauigkeit werden Rz-Werte von weniger als 10- 25 µm erreicht bei gleichzeitig hohen Dichten von über 99,5 %. Bauteilstückzahlen von mehreren tausend Stück sind somit in wenigen Tagen bzw. Wochen verfügbar bei gleichzeitig voller Flexibilität der Bauteilgestaltung.

Um diese Eigenschaften für Industriebereiche wie der Medizintechnik sicherzustellen, werden zum einen Kundenanforderungen nach hausinterner Zertifizierung nach ISO 9001:2015 geprüft und diese bereits schon jetzt nach den Anforderungen der ISO 13489 (sicherheitsspezifische Norm) bearbeitet und dokumentiert.

Für den Zugversuch an metallischen Werkstoffen nach DIN EN ISO 6892 erweisen sich die Probenformen nach DIN 50125 als gute Basis, bedürfen allerdings einer genauen Untersuchung. Besonders die Radien und Übergänge zwischen Probenkopf und Probentaille können häufig nicht in gewohnter Weise verwendet werden. Die Herstellung ist zwar problemlos möglich, allerdings führen kurze und scharfe Übergänge, wie z.B. bei Gewinde- oder Schulterproben, zu lokalen Spannungsüberhöhungen und entsprechendem Versagen an diesen Stellen – die Zugversuche mit dieser Bruchlage wären alle ungültig. Je nach Herstellungsverfahren muss die Oberfläche nachbearbeitet werden und kann nicht „as-built“ geprüft werden. Weitere Einschränkungen bei der Wahl einer Probenform kommen besonders bei hochpräzisen und teuren Herstellungsverfahren vor, da die Proben möglichst kurz sein sollen. Klassische Probeneinspannungen, wie Keilspannzeuge oder Schraubspannzeuge, lassen sich nur sehr aufwändig verkleinern. Deutlich einfacher sind dann formschlüssige Aufnahmen, aber ohne Gewinde. Flach- bzw. Rundzugproben mit einer Schulter als Gegenlager lassen sich leicht herstellen und einfach prüfen.

Bei der Miniaturisierung der Proben und entsprechend des Prüfaufbaus muss verschiedenen Einflussfaktoren Rechnung getragen werden. Eine Herausforderung besteht dabei in der Präzision und Axialität der Probeneinspannung und Krafteinleitung. Das heißt beispielsweise für die formschlüssige Aufnahme, dass sie in einem engen Toleranzfenster gefertigt werden muss und die Möglichkeit der Selbstausrichtung geben sollte.

Des Weiteren sollte die Krafteinleitungsachse, das betrifft die Kraftmesszelle sowie die obere und die untere Einspannung, unidirektional präzise axial zueinander ausgerichtet sein. Abweichungen im µm-Bereich können bereits zur Einleitung von Querkräften führen und das Ergebnis verfälschen. Auch ist es erforderlich, dass der Maschinenbau der Prüfmaschine so optimiert ist, dass beim Verfahren der Fahrtraverse diese Axialität über den gesamten Prüfhub nicht beeinträchtigt wird.

Eine zusätzliche Herausforderung des Downscaling der Prüfaufgabe stellt die Bestimmung der Dehnungsparameter dar.

Als Dehnung wird prinzipiell die Verlängerung bezeichnet, also die Zunahme der Anfangsmesslänge zu einem beliebigen Zeitpunkt, angegeben in Prozent.

Diese Verlängerung kann herkömmlich über das Wegmesssystem der Prüfmaschine oder über ein spezielles Dehnungsmessgerät, auch Extensometer genannt, bestimmt werden.

Die Bestimmung der Dehnung auf Basis des Wegkanals der Prüfmaschine unterliegt stets verschiedenen Einflussgrößen. Besonders die Steifigkeit des Prüfaufbaus, zu dem neben Lastrahmen auch der Kraftmesssensor, die Adaption der Komponenten sowie die Probeneinspannung beitragen, ist von Bedeutung und kann zu einem erheblichen Messfehler führen.

Daher ist die Bestimmung der Verformung der Probe durch ein Extensometer empfohlen. Die ISO6892-1 spricht explizit von einer Extensometer-Dehnung. Dies gilt besonders, wenn Ergebnisse ermittelt werden sollen, bei denen kleine Dehnungen benötigt werden, wie zum Beispiel bei der Ermittlung des Elastizitätsmoduls.

Bei Zugversuchen an additiv gefertigten Bauteilen sind material- und herstellkostenabhängig Probenlängen von kleiner 10 mm nicht ungewöhnlich. Dies macht den Einsatz taktiler Messsysteme nahezu unmöglich bzw. extrem aufwendig.

In diesem Einsatzfeld können optische Messverfahren angewendet werden. Laserextensometer und Videoextensometer mit speziellen telezentrischen oder semitelezentrischen Linsen erlauben die Bestimmung der Probendehnung entsprechend Klasse 1 nach ISO 9513 für kleinste Anfangsmesslängen.

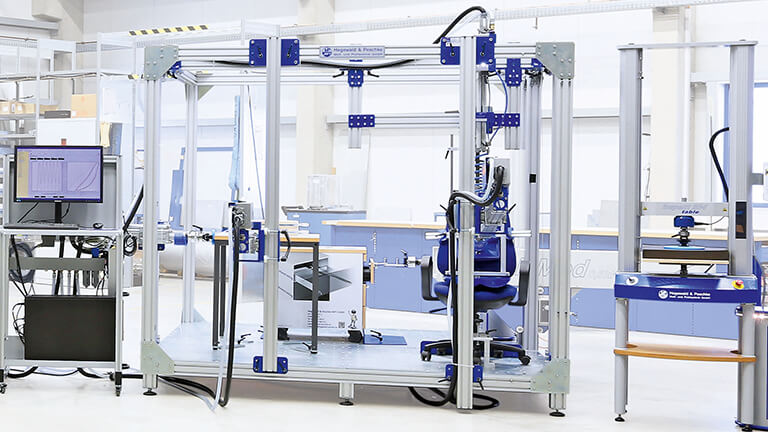

Neben “Standarduniversalprüfmaschinen“ hat die Firma Hegewald & Peschke sowohl für statische Zugversuche an Miniaturproben als auch für zyklische Prüfaufgaben Mikroprüfmaschinen entwickelt. Die Miniaturprüfmaschine inspekt micro S500 ist zum Beispiel mit einem Wegmesssystem ausgestattet, dass eine Auflösung von 5nm besitzt und erlaubt Zug-, Druck-, Biege- und Peelversuche an Laser gesinterten Werkstoffen und Bauteilen bis 500N.

online veröffentlicht am 10.6.2020:

erschienen in der gedruckten Ausgabe der Quality and Engineering 03/2020, S. 44+45: