Zugversuch

In der Technik sind genaue Kenntnisse der Eigenschaften eines Werkstoffs, wie z.B. Festigkeit, Verformbarkeit, Sprödigkeit und Elastizität essenziell, um eine sichere Anwendung der Werkstoffe zu realisieren. Die Charakterisierung des Werkstoffs erfolgt durch die Prüfung von Proben im Zugversuch, welcher zu den quasistatischen Versuchen zählt. Der Zugversuch ist ein genormtes Standardverfahren der Werkstoffprüfung und ermöglicht die Bestimmung zahlreicher Kennwerte wie dem Elastizitätsmodul E, der Dehngrenze Rp, der Gleichmaßdehnung Ag, der Zugfestigkeit Rm, der Bruchdehnung A und weiterer Werkstoffkennwerte.

Wie läuft der Zugversuch ab?

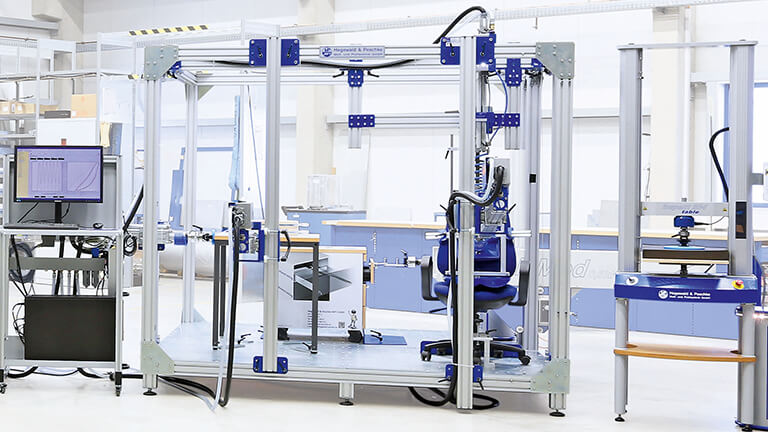

Im Zugversuch wird eine Probe (a) in eine Zugprüfmaschine eingespannt und bis zum Bruch auseinander gezogen. Dabei wird die Zugkraft F durch eine Kraftmessdose (b) gemessen und die Längenveränderung ΔL der Probe durch ein Extensometer (c). Die aufgebrachte Zugkraft wird auf die definierte Querschnittsfläche S0 der undeformierten Probe bezogen, woraus sich die Spannung auf die Probe ergibt. Die Verlängerung der Probe ΔL bezieht sich auf Anfangsmesslänge L0, woraus die Dehnung der Probe resultiert.

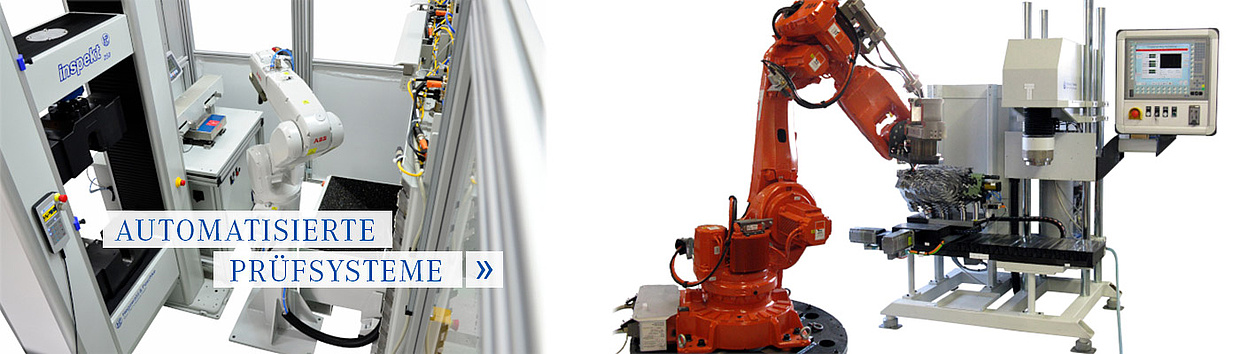

Während des Zugversuchs wird die Dehnung gleichmäßig, stoßfrei und mit einer geringen Geschwindigkeit aufgebracht, um reglungstechnische Einflüsse zu minimieren. Geeignete Universalprüfmaschinen für ihr spezifisches Anwendungsszenario finden Sie hier.

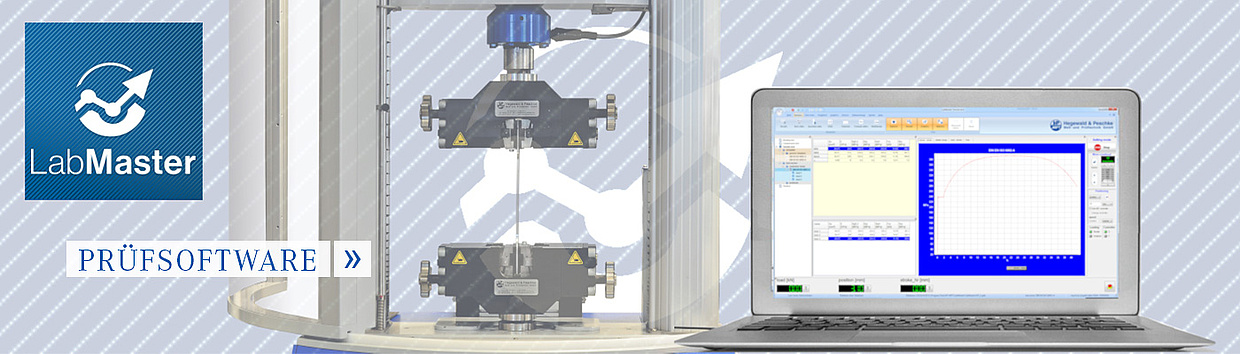

Die Prüfsoftware LabMaster berechnet während des Zugversuchs laufend in Echtzeit die Spannung und Dehnung, woraus sich das Spannungs-Dehnungs-Diagramm ergibt. Die Normierung auf die Spannung und Dehnung der Probe ist notwendig, um die Werkstoffkennwerte verschiedener Probendimensionen eines Werkstoffs vergleichbar zu machen.

Je nach Werkstoff hat das Spannungs-Dehnungs-Diagramm charakteristische Kurvenverläufe, welche aus den Materialeigenschaften resultieren, die durch die Beschaffenheit des Werkstoffs gegeben sind.

Bei metallischen Werkstoffen unterscheidet man in:

- Zugversuche ohne Streckgrenze

- Zugversuche mit ausgeprägter Streckgrenze (Dehngrenze).

Das Spannungs-Dehnungs-Diagramm

Das Spannungs-Dehnungs-Diagramm lässt sich in verschiedene Bereiche unterteilen. Bei metallischen Werkstoffen sind es die folgenden:

- Hooke'scher Bereich (Elastischer Bereich ): Bereich der elastischen Verformung (reversible Verformung)

- Lüdersbereich: Übergang von elastischer zu plastischer Verformung (Spannung bleibt relativ konstant, während sich Dehnung weiter erhöht)

- Gleichmaßdehnungsbereich: Probe verformt sich plastisch gleichmäßig über die parallele Länge (irreversible bleibende Verformung)

- Einschnürungsbereich: Probe schnürt sich lokal ein, sodass der Querschnitt an einer Stelle bis zum Bruch abnimmt (je nach Werkstoff unterschiedlich)

Bei metallischen Werkstoffen ohne Streckgrenze gibt es keinen Lüdersbereich. Der Hooke‘sche Bereich geht dabei kontinuierlich in den Gleichmaßdehnungsbereich über. Der Einschnürungsbereich bleibt identisch.

Welche Kenngrößen erhält man beim Zugversuch?

Diese Kenngrößen werden vor dem Zugversuch ermittelt

- Probenabmessung [mm]

- Rundproben: Ausgangsdurchmesser d0

- Flachproben: Breite b, Dicke a

- Anfangsquerschnitt [mm²] S0 (Berechnung durch Software)

- Anfangsmesslänge [mm] L0

- parallele Länge [mm] Lc

Berechnung der Anfangsmesslänge L0 über Proportionalitätsfaktor k

(bei standardisierten Proben nach DIN 50 125)

L0=k ∙ √S0

k=5,65 (alternativ 11,30)

Diese Kenngrößen werden aus dem Spannungs-Dehnungs-Diagramm abgelesen

Elastizitätsmodul (kurz E-Modul) mE [MPa]

Das E-Modul ist ein Maß für den Widerstand, den ein Werkstoff seiner elastischen Verformung entgegensetzt. Dabei ist die Spannung proportional zur Dehnung und die Kurve steigt linear an (Hooke‘scher Bereich).

Streckgrenze Re [MPa]

Die Streckgrenze kennzeichnet die charakteristische Spannung eines Werkstoffs, bis zu der eine elastische Verformung möglich ist.

Bei Zugversuchen an Werkstoffen mit ausgeprägter Streckgrenze können zwei Streckgrenzen ermittelt werden:

- obere Streckgrenze ReH

- Spannungsmaximum des elastischen Bereichs. Beim Überschreiten dieses Spannungswertes wird das Material plastisch verformt. Beim Auftreten einer stark ausgeprägten Streckgrenze beginnt das Material nach diesem Wert zu fließen.

- untere Streckgrenze ReL

- Spannungsminimum im Fließbereich des Werkstoffs.

Dehngrenze Rp [MPa]

- Bei Zugversuchen an Werkstoffen ohne ausgeprägte Streckgrenze wird die Dehngrenze ermittelt. Sie ergibt sich aus:

- Rp 0,2 technische Streckgrenze

- Rp 0,01 technische Elastizitätsgrenze

Elastizitätsgrenze σE [MPa]

Als Elastizitätsgrenze bezeichnet man den Punkt der mechanischen Spannung, unterhalb dem das Material elastisch ist (seine ursprüngliche Form annimmt, wenn die Belastung entfernt wird). Beim Überschreiten der Elastizitätsgrenze tritt eine plastische Verformung auf (der Werkstoff wird irreversibel gedehnt/gestaucht). Er ist der Beginn des Lüdersbereichs beim Zugversuch mit ausgeprägter Streckgrenze.

Zugfestigkeit Rm [MPa]

Die Zugfestigkeit Rm ist das Spannungsmaximum im Spannungs-Dehnungs-Diagramm, d.h. die maximale Zugkraft im Verhältnis zum Anfangsquerschnitt S0. Wenn die Zugfestigkeit überschritten wird, beginnt der Einschnürungsbereich, der mit dem Probenbruch endet.

Lüdersdehnung AL[%]

Beschreibt den Anteil der plastischen Dehnung zwischen der Streckgrenze und dem Beginn der Verfestigung im Gleichmaßdehnungsbereich.

Gleichmaßdehnung Ag [%]

Die Gleichmaßdehnung ist die plastische Extensometer-Dehnung bei Höchstkraft Fm. Die elastische Dehnung wird dabei nicht berücksichtigt.

Gesamte Gleichmaßdehnung bei Höchstkraftkraft Agt [%]

Dieser Wert umfasst die Dehnung des elastischen Anteils und plastischen Anteils bei der Höchstkraft.

Bruchdehnung A [%]

Die Bruchdehnung ist die bleibende Dehnung der Zugprobe nach dem Bruch. Aus ihr ist die elastische Dehnung der gesamten Extensometerdehnung beim Bruch herausgerechnet.

Die Proben sind für verschiedene Werkstoffe und Materialien, aus denen die Werkstoffe entnommen werden, in der DIN 50125 definiert. Für die Bruchdehnung wird bei sog. Proportionalstäben (bei denen die Messlänge ein festes Vielfaches des Durchmessers ist) der Proportionalitätsfaktor k im Index angegeben, bei anderen Proben die Messlänge.

Gesamte Dehnung beim Bruch At [%]

Dieser Wert beinhaltet die Bruchdehnung A und die zusätzliche elastische Dehnung bis zum Bruch.

Brucheinschnürung Z [%]

Die Brucheinschnürung ist die größte bleibende Querschnittsänderung nach dem Bruch der Zugprobe.

Wahre Spannung und technische Spannung

In der Industrie wird im Standard die sogenannte technische Spannung verwendet. Diese bezieht die ermittelte Kraft durch die Prüfmaschine auf den Ausgangsquerschnitt der Probe S0.

Die wahre Spannung ist größer als die technische Spannung, da sich die Querschnittsfläche aufgrund der Probeneinschnürung ändert. Forschungsinstitutionen verwenden darum oftmals die sogenannte wahre Spannung. Dabei wird die Kraft immer auf den aktuellen Querschnitt während des Versuchs bezogen, da sich im plastischen Bereich der Probenquerschnitt ändert. Die Änderung des Probenquerschnitts wird durch Extensometer gemessen und in Echtzeit durch die Prüfsoftware Labmaster über der Annahme der Volumenkonstanz des Werkstoffs verrechnet.

Aufgrund der messtechnischen Herausforderungen zu Beginn der Werkstoffprüfung hat sich in der Industrie historisch gesehen die technische Spannung durchgesetzt.

Welche Normen sind beim Zugversuch zu beachten?

Für die korrekte Durchführung des Zugversuchs mit dem entsprechenden Werkstoff ist es wichtig, die richtigen Rahmenbedingungen einzuhalten. Diese sind in Normen spezifiziert. Am wichtigsten sind dabei die Proben- und Prüfnormen. Weiterhin lassen sich auch Aussagen aus Erzeugnis- und Produktnormen gewinnen.

Für die Prüfung metallischer Werkstoffe sind die Probenformen der Proben in der Probennorm DIN 50125 standardisiert und definiert. Oft sind auch in der Prüfnorm Anforderungen zur Probenform mit gegeben.

Eine aktuelle Auswahl von Normen zum Zugversuch:

- Metalle: DIN EN ISO 6892, EN 10002-1 und -5, ASTM E 8, ASTM E 21, DIN 488, DIN 50154;

- Kunststoffe: ISO 527, ASTM D 638;

- Faserverstärkte Verbundwerkstoffe: ISO 14129 ;

- Weichelastische Schäume: ISO 1798, ASTM D 3574;

- Hartschäume: ISO 1926, ASTM D 1623;

- Gummi: ISO 37, ASTM D 412, DIN 53504;

- Klebstoffe: ISO 6922;

- Papier: ISO 3781, TAPPI T 456, ISO 1924, TAPPI T 494;

- Fasern und Filamente: ISO 5079, ASTM D 3822;

- Garne und Zwirne: ISO 2062, ASTM D 2256, ISO 6939;

- Textile Flächengebilde: ISO 13934-1;

- Vliesstoffe: ISO 9073-3.

Bei technisch relevanten keramischen Werkstoffen ist häufig nur eine minimale Dehnung bei sehr großen Kräften zu beobachten, weshalb sie als zugfest bis zum Bruch gelten. Zum Testen der Zugfestigkeit keramischen Werkstoffen wird daher der Berstversuch verwendet.