Das Spannungs-Dehnungs-Diagramm

Bei der Charakterisierung von Werkstoffen werden bei der Durchführung im Zugversuch zunächst die Messgrößen Kraft und Weg erfasst. Die Kraft F wird dabei von der Kraftmesszelle durch die zunehmende Belastung und der Weg als Längenänderung der Probe △L von einem Extensometer gemessen. Aus diesen Messgrößen ergibt sich zunächst das Kraft-Verlängerungs-Diagramm.

Bei unterschiedlichen Probendimensionen zeigt ein gleicher Werkstoff in diesem Diagramm jedoch unterschiedliche Kurvenverläufe (siehe Bild rechts). So würde beispielsweise eine Probe, welche den doppelten Querschnitt aufweist, auch die doppelte Kraftbelastung zum Bruch benötigen. Das gleiche gilt analog zur Probenlänge für die Dehnung.

Um einheitliche und reproduzierbare Kennwerte zu ermitteln, werden darum die Messgrößen auf die Probe bezogen. Das bedeutet, dass die Kraft auf den Probenquerschnitt S0 bezogen wird. Daraus ergibt sich die Spannung. Die Verlängerung der Probe bezieht sich demnach auf die Anfangsmesslänge der Probe L0, woraus sich die Dehnung ergibt.

Umrechnung der Werte für das Spannungs-Dehnungs-Diagramm

Berechnung von Spannung aus Kraft

σ = Spannung

F = Kraft

S0 = Anfangsquerschnittsfläche der Probe

Berechnung von Dehnung aus Verlängerung

ε = Dehnung

ΔL = Verlängerung der Probe

L0 = Anfangsmesslänge der Probe

Lu = Messlänge der Probe nach dem Bruch

Das resultierende Spannungs-Dehnungs-Diagramm hat nun unabhängig von der Probengeometrie für identische Werkstoffe mit gleichen Behandlungszuständen den gleichen Kurvenverlauf. Je nach Werkstoff unterscheidet man spezifische Kurvenverläufe. Das Spannungs-Dehnungs-Diagramm lässt sich in charakteristische Bereiche unterteilen, in denen jeweils signifikante Prozesse im Werkstoff stattfinden.

Der zu prüfende Werkstoff bestimmt die zu verwendende Prüfnorm, in deren die Prüfparameter wie z.B. Prüfgeschwindigkeiten spezifiziert sind. So gibt es beispielsweise nach DIN EN ISO 6892-1 – „Prüfverfahren für metallische Werkstoffe“ abhängig vom Prüfverfahren die Möglichkeit, den Zugversuch im elastischen Bereich spannungsgeregelt oder dehnungsgeregelt durchzuführen.

In der Industrie wird vorrangig die technische Spannung verwendet, welch sich immer auf den Querschnitt S0 am Anfang des Versuchs bezieht. Die wahre Spannung ist jedoch größer als die technische Spannung, da sich diese auf den wahren Querschnitt bezieht. Der Querschnitt der Probe ändert sich während des Versuchs im plastischen Bereich wie dem Gleichmaßdehnungsbereich und dem Einschnürungsbereich. Die korrekte Bestimmung des wahren Querschnitts ist aus der messtechnischen Perspektive eine Herausforderung.

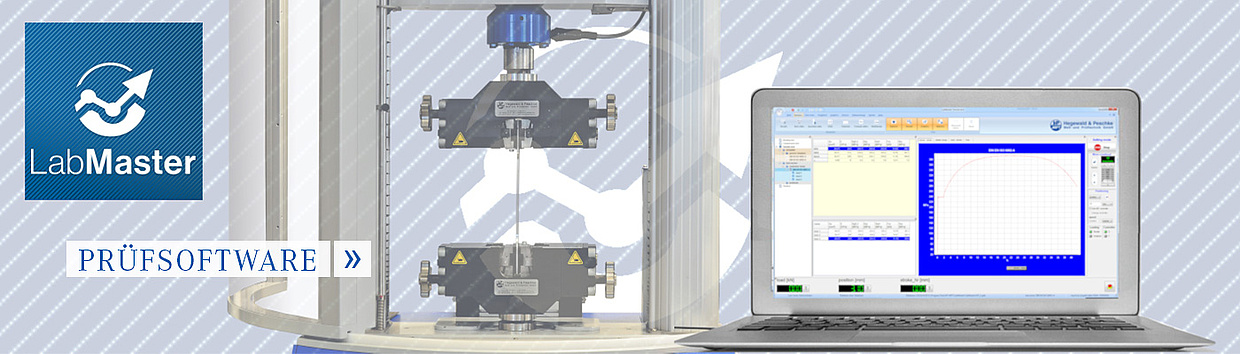

Eine Möglichkeit zur Bestimmung der wahren Spannung ist die optische Vermessung der Probe mit mehreren Videoextensometern von Hegewald und Peschke mit Echtzeitauswertung.

Bereiche des Spannungs-Dehnungs-Diagramms

Das Spannungs-Dehnungs-Diagramm lässt sich in die folgenden Bereiche einteilen:

Hooke'scher Bereich

Bereich der elastischen Verformung. Die Verformung ist reversibel und das Material nimmt in diesem Bereich bei Entlastung der Spannung immer seinen Ausgangszustand an.

Lüdersbereich (werkstoffspezifisch)

Plastischer, irreversibler und inhomogener Verformungsbereich zwischen oberer und unterer Streckgrenze. Eine Versetzungsbewegung im Metall führt zu einer Zunahme der Dehnung bei relativ konstanter Spannung.

Gleichmaßdehnungsbereich

In diesem plastischen Verformungsbereich verformt sich die Probe über die parallele Länge Lc gleichmäßig und irreversibel.

Einschnürungsbereich

Der Bereich beginnt, wenn sich die Probe lokal einschnürt und die Spannung dadurch nach dem Spannungsmaximum bis zum Probenbruch abnimmt. Je nach Werkstoff ist die Einschnürung unterschiedlich ausgeprägt.

Werkstoffspezifische Besonderheiten

Bei metallischen Werkstoffen unterscheidet man Zugversuche ohne Streckgrenze und Zugversuche mit ausgeprägter Streckgrenze (Dehngrenze). So haben beispielsweise viele Baustähle einen Lüdersbereich, welcher sich durch das Abfallen der Spannung beim Übergang in den plastischen Bereich (ausgeprägter Streckgrenzeneffekt) ankündigt. Der ausgeprägte Streckgrenzeneffekt entsteht aufgrund der Wechselwirkung von interstitiell (in den Zwischenräumen) eingelagerten Fremdatomansamlungen wie C und N und Versetzungen.